随工业及城镇化发展,国内垃圾填埋场进场垃圾量日益剧增。垃圾渗滤液因为成分复杂具有地区差异的特性,传统处理工艺水难以满足国家环保标准,已经日趋颈瓶。针对产水率低、污染物富集等问题。我司研发的小流量回灌甚至零回灌工艺技术可有效解决。

一、垃圾渗滤液特点:

1、垃圾渗滤液中的CODcr、BOD5浓度最高可达几万mg/L;

2、水质变化大,随填埋场的使用年限和取样时填埋场所处的阶段变化;

3、渗滤液的氨氮浓度随着填埋年数的增加而增加,可高达2000mg/L以上;

4、营养元素比例失调,BOD5/TP的比值相对较大;

二、垃圾渗滤液处理工艺:

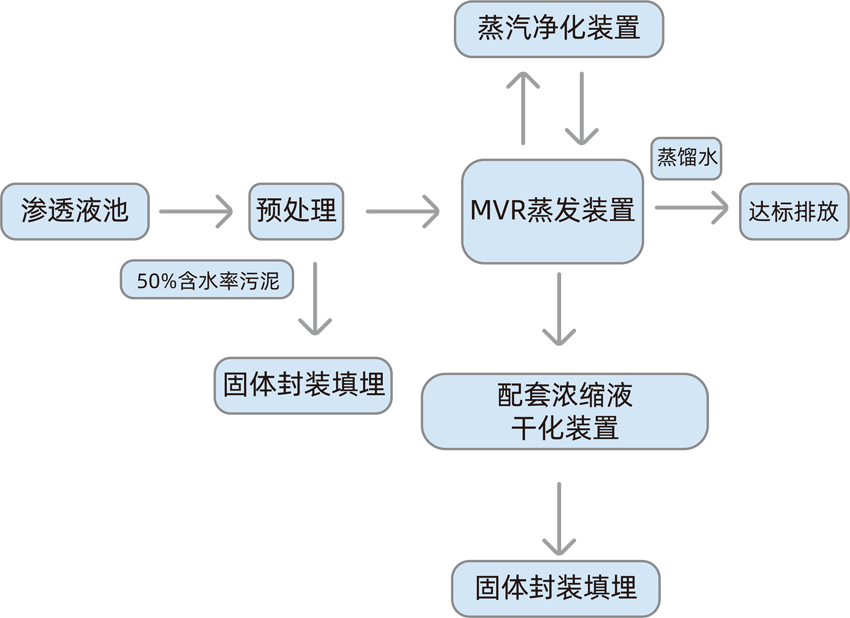

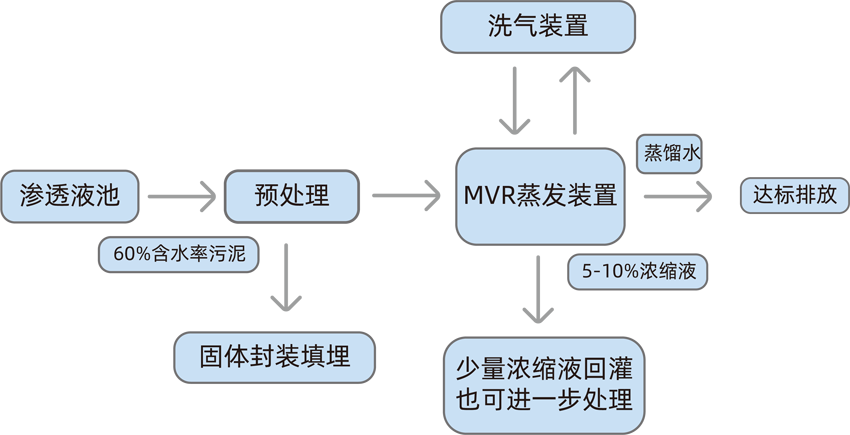

垃圾渗滤液工艺是针对其废水特点,通过MVR节能蒸发、蒸汽净化等技术途径,实现垃圾渗滤液的零回灌或少量(10%左右)浓缩液回灌要求,最终形成达标排放的蒸馏水。

1、零回灌工艺流程图

2、少量(10%左右)浓缩液回灌工艺流程图

三、垃圾渗滤液类处理方案——垃圾渗滤液流程说明:

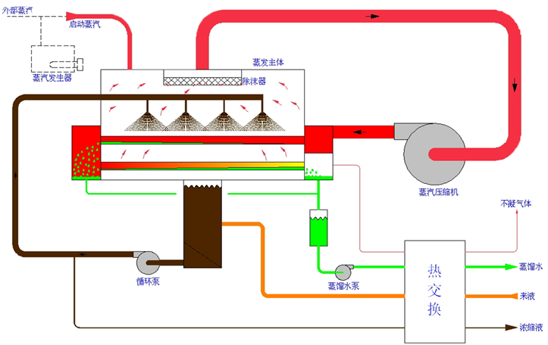

MVR卧管蒸发设备流程描述:垃圾渗滤液经过热交换器与排出系统的蒸馏水、浓水及尾气进行热交换后,进入MVR蒸发主体与主体内原有的循环液混合,同时一部分循环液经过浓水排放管道排出系统。另一部分的循环液经循环泵提升喷淋在加热管上降膜蒸发,未蒸发的液体汇聚于主体底部的热井与来液混合后再进行下一次循环。被蒸发的水分变成蒸汽,蒸汽经过除沫器进行气液分离后被压缩机抽离蒸发主体,经过压缩机压缩升温后,进入主体加热管管程,继续加热主体中喷淋的浓缩液,同时蒸汽冷凝成为蒸馏水。

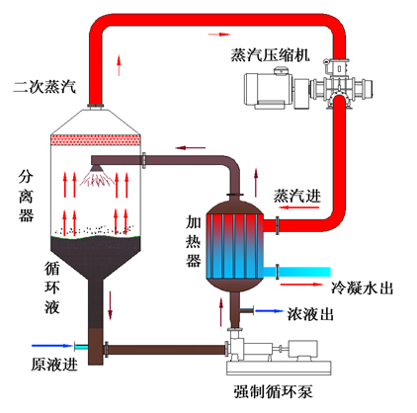

MVR强制循环设备流程描述:垃圾渗滤液经过热交换器与排出系统的蒸馏水、浓水及尾气进行热交换后,进入MVR蒸发主体与主体内原有的循环液混合,同时一部分循环液经过浓水排放管道排出系统。另一部分的循环液在加热器管程升温,但不蒸发,进入分离室蒸发。未蒸发的液体汇聚于主体底部的热井与来液混合后再进行下一次循环。被蒸发的水分变成蒸汽,蒸汽经过除沫器进行气液分离后被压缩机抽离蒸发主体,经过压缩机压缩升温后,进入加热器壳程,继续加热管内浓缩液,同时蒸汽冷凝成为蒸馏水。

1、MVR卧管蒸发设备流程

2、MVR强制循环设备流程

四、垃圾渗滤液MVR工艺技术优势:

1、实现垃圾渗滤液零排放,产水率可达90-95%;

2、节能效果显著,运行成本较低;

3、采用“MVR节能蒸发+蒸汽净化”工艺,针对不同工艺不同特点,择选最优、最适宜的工艺方案;

4、蒸发温差3-8℃,蒸发过程温和稳定;

5、MVR蒸发浓缩过程利用二次蒸汽潜热,废热蒸汽零排放,不需要冷却水系统,公用工程配套少;

6、配置一键启动、全自动化,操作简单、操作工人要求低;

7、配置CIP清洗系统,自动化程度高,清洗速度快;

8、采用强制循环蒸发器,换热管内不蒸发,结合独特的进料设计,蒸发系统的结垢、结疤现象被降到最低限度;

9、采用变频控制,系统操作弹性大,抗水质冲击能力强;

10、设备紧凑,占地面积小、所需空间小;

11、蒸馏水水质高,可达标排放或回用。